Добро пожаловать в CARHOME

Листовые рессоры для грузовика Mitsubishi Fuso Canter FE85

Деталь

Листовая рессора подходит для легких грузовиков.

1. Общее количество товара составляет 7 шт., размер сырья составляет 100*20.

2. Сырье - SUP9

3. Основной свободный свод стопы 125±5 мм, длина развертки 1300

4. В покраске использована электрофоретическая окраска.

5. Мы также можем изготовить конструкцию по чертежам заказчика.

Приложения

Рессоры грузовиков и их транспортировка: что нужно знать

В грузовике рессоры играют ключевую роль в обеспечении плавного хода колёс по неровностям и выбоинам, не передавая вибрацию на кузов. Это делает поездку более плавной и комфортной как для пассажиров, так и для любого перевозимого груза.

Без листовых рессор и других элементов подвески автомобиля вождение было бы крайне некомфортным. Однако не все знают, что листовые рессоры различаются по грузоподъёмности для одного и того же типа грузовика. Если вы собираетесь использовать свой грузовик для перевозки тяжёлых грузов, вам необходимо знать, какой вес могут выдержать листовые рессоры, чтобы не превысить допустимую нагрузку. Существуют варианты повышения грузоподъёмности листовых рессор и подвески, но важно знать, насколько велик будет максимальный груз, который вы будете перевозить.

Для листовых рессор легковых прицепов существует 6 видов обработки концов:

1. Пружины с двойными глазками (грузоподъемность 300-4000 фунтов),

2. Пружины с открытыми глазами (грузоподъемность 1500–2750 фунтов),

3. Пружины с плоским концом (грузоподъемность 300-3000 фунтов),

4. Радиусные концевые пружины (грузоподъемность 230–7500 фунтов),

5. Пружины с крюковым наконечником (грузоподъемность 750-4000 фунтов),

6. Пружины параболического типа.

Эти листовые рессоры очень популярны на рынках Северной Америки, Австралии и Новой Зеландии.

Ссылка

Поставляем различные типы листовых рессор, в том числе обычные многолистовые рессоры, параболические листовые рессоры, воздушные тяги и подрессоренные тяги.

Что касается типов транспортных средств, то сюда входят рессорные подвески для большегрузных полуприцепов, рессорные подвески для грузовиков, рессорные подвески для легкогрузовых прицепов, автобусов и сельскохозяйственных рессорные подвески.

Производство

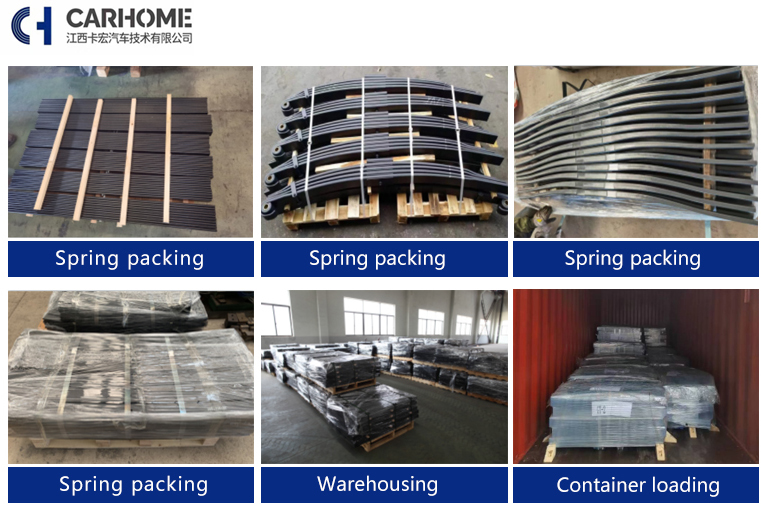

Упаковка и доставка

Оборудование контроля качества

Наше преимущество

Толщина менее 20 мм. Используем материал SUP9.

Толщина от 20 до 30 мм. Используем материал 50CRVA.

Толщина более 30 мм. Используем материал 51CRV4.

Толщина более 50 мм. В качестве сырья мы выбрали 52CrMoV4.

Мы строго контролировали температуру стали около 800 градусов.

Качаем пружину в закалочном масле в течение 10 секунд в зависимости от толщины пружины.

Каждая собранная пружина подвергается наклепке под напряжением.

Испытание на усталость может достигать более 150000 циклов.

В каждом изделии используется электрофоретическая краска.

Испытание в соляном тумане длится 500 часов

Технический аспект

1. Технические стандарты продукта: внедрение IATF16949

2. Поддержка более 10 инженеров-пружинников

3. Сырье от трех крупнейших сталелитейных заводов

4. Готовая продукция испытана на машине для испытания на жесткость, сортировочной машине по высоте дуги и машине для испытания на усталость.

5. Процессы проверяются с помощью металлографического микроскопа, спектрофотометра, углеродной печи, комбинированного анализатора углерода и серы и твердомера.

6. Применение автоматического оборудования с ЧПУ, такого как печи для термообработки и линии закалки, машины для придания конусности, машины для резки и вырубки; а также роботизированное производство.

7. Оптимизация ассортимента продукции и снижение затрат клиентов на закупки.

8. Оказание поддержки в проектировании: проектирование листовой рессоры в соответствии со стоимостью заказчика.

Аспект обслуживания

1. Отличная команда с богатым опытом.

2. Думайте с точки зрения клиентов, систематически и профессионально учитывайте потребности обеих сторон и общайтесь таким образом, чтобы клиенты вас понимали.

3. Круглосуточная работа 7 дней в неделю гарантирует систематичность, профессионализм, своевременность и эффективность нашего обслуживания.