Руководство по производству листовых рессор

-Таперинг (длинный и короткий) (Часть 3)

1. Определение:

Процесс конусности/прокатки: Использование прокатного станка для сужения пружинных полос одинаковой толщины в прутки разной толщины.

Обычно различают два способа конусности: длинный конус и короткий конус. Если длина конусности превышает 300 мм, это называется длинным конусом.

2. Применение:

Все весенние листья.

3.1. Осмотр перед сужением

Перед прокаткой проверьте контрольную метку пробивки (сверления) центрального отверстия рессорных полос в предыдущем процессе, который должен быть квалифицирован; одновременно проверьте, соответствуют ли технические характеристики рессорных полос требованиям процесса прокатки, и процесс прокатки можно начинать только тогда, когда он соответствует требованиям процесса.

3.2. Ввод в эксплуатациюпрокатная машина

В зависимости от требований к процессу прокатки выберите метод прокатки по прямой или параболической траектории. Пробная прокатка должна проводиться с позиционированием конца. После того, как пробная прокатка пройдет самоконтроль, она должна быть представлена инспектору для проверки и одобрения, после чего можно начинать формальную прокатку. Как правило, с начала сужения до прокатки 20 заготовок необходимо тщательно контролировать качество прокатки. При прокатке 3-5 заготовок необходимо один раз проверить размер прокатки и один раз отрегулировать прокатный стан. Выборочный контроль можно проводить с определенной частотой только после того, как длина, ширина и толщина прокатки станут стабильными и будут соответствовать требованиям.

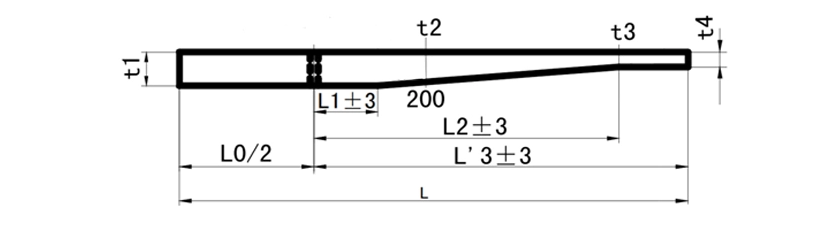

Как показано на рисунке 1 ниже, настройка параметроврессорная прокатка.

(Рисунок 1. Параметры качения листовой рессоры)

3.3.1. Пояснения к толщине проката

Толщина прокатки t1 ≥24мм, нагрев в среднечастотной печи.

Толщина прокатки t1<24мм, для нагрева можно выбрать торцевую нагревательную печь.

3. Пояснения к материалу для прокатки

Если материал60Si2Mn, температура нагрева регулируется в пределах 950-1000 ℃.

Если материал Sup9, то температура нагрева контролируется на уровне 900-950 ℃.

3.4. Прокатка ирежущие концы

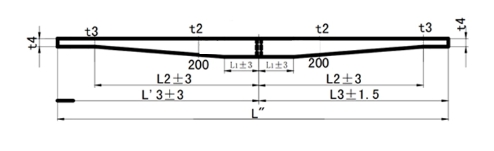

Как показано на рисунке 2 ниже. Расположите левый конец полосы и прокатайте нагретую правую сторону полосы в соответствии с требованиями. После достижения требуемого размера конусности обрежьте правый конец полосы в соответствии с проектным размером. Аналогичным образом выполняется прокатка и обрезка торца левой полосы. Длинномерный прокат необходимо выпрямить после прокатки.

(Рисунок 2. Параметры конусности листовой рессоры)

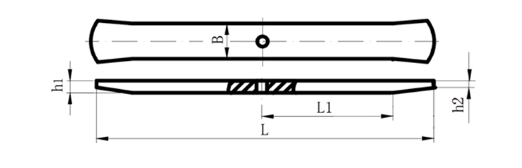

В случае короткого конуса, если требуется обрезка концов, концы обрезаются описанным выше способом. Если обрезка концов не требуется, концы листовой рессоры имеют форму веера, как показано на рисунке 3 ниже.

(Рисунок 3. Короткие параметры конусности листовой рессоры)

3.5 Управление материальными потоками

Готовую прокатную продукцию, соответствующую установленным нормам, укладывают на стеллаж для материалов плоской прямой поверхностью вниз, наносят клеймо приемочного контроля по трем размерам (длина, ширина и толщина) и наклеивают карту приема-передачи работ.

Запрещается бросать изделия, вызывая повреждение поверхности.

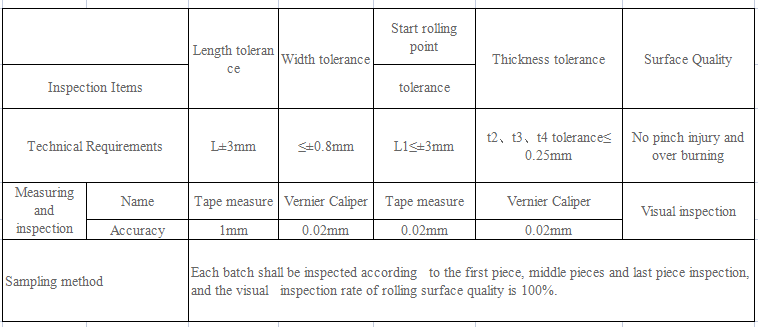

4. Стандарты контроля (см. стандарт: GBT 19844-2018 / ISO 18137: 2015 MOD Листовая рессора – Технические характеристики)

Измерьте готовую продукцию согласно рисунку 1 и рисунку 2. Стандарты контроля проката приведены в таблице 1 ниже.

Время публикации: 27 марта 2024 г.